Misurare accuratamente l'inclinazione di un oggetto è cruciale in molti settori e gli inclin...

Per saperne di piùSerie di prodotti

-

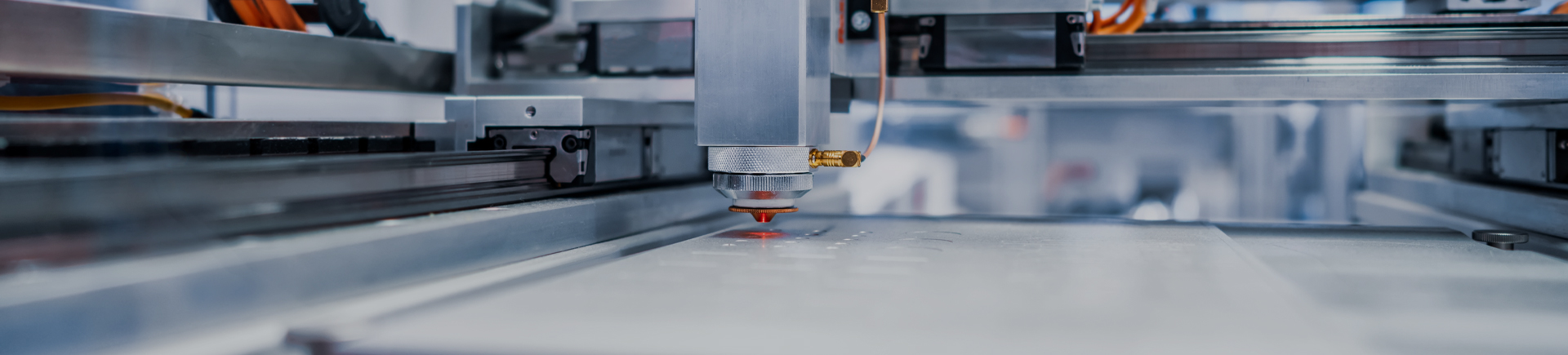

- Linea di produzione automatizzata standard

- - Fabbrica digitale intelligente

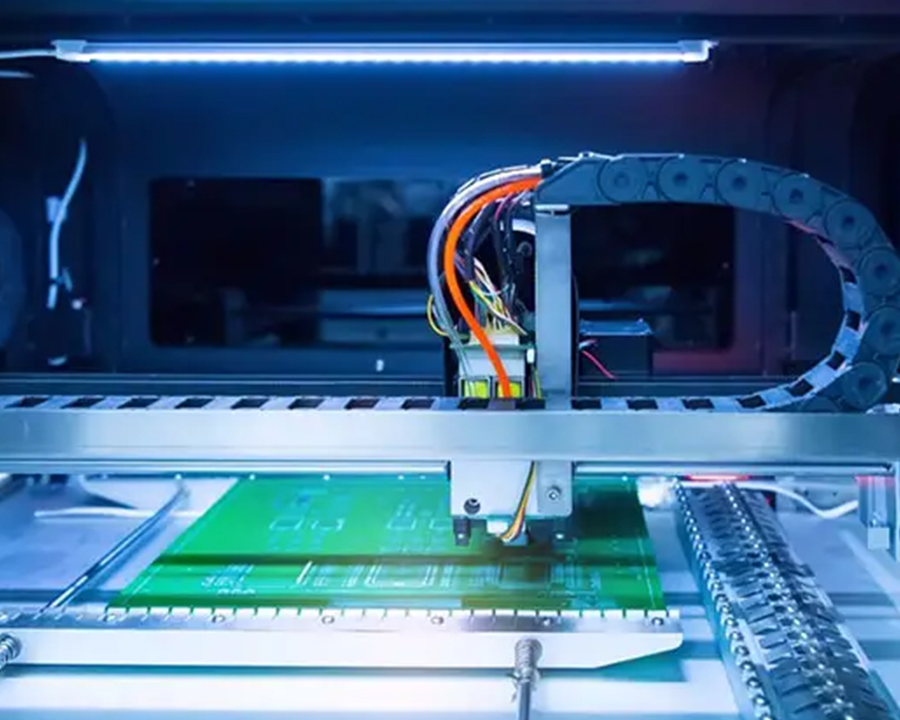

- - Attrezzatura per semiconduttori a chip

- - Nuova linea di produzione automatizzata standard energetico

- - Attrezzatura per batterie al litio di nuova energia

- - Sega circolare completamente automatica

- - Attrezzatura per saldatura a resistenza

- - Macchina per la formazione di nastri portanti

- - Macchina per cablaggio

- - Dispositivo fisico per la decalcificazione

-

- Linea di produzione automatizzata non standard

- - Linea di produzione automatizzata non standard per l'industria degli elettrodomestici industriali

- - Linea di produzione automatizzata per lo stoccaggio dell'energia

- - Linee di produzione automatizzate non standard per l'industria automobilistica

- - Linea di produzione automatizzata non standard per l'industria alimentare e delle bevande

- - Automazione non standard nell'industria chimica

- - Linea di produzione automatizzata non standard per l'industria degli elettrodomestici

- - Linea di produzione automatizzata per l'industria dell'hardware e dei materiali da costruzione

- - Linea di produzione automatizzata non standard per l'industria delle nuove energie

- - Linee di produzione automatizzate non standard per l'industria dell'elettronica di consumo

fatto su misura Linee di produzione automatizzate non standard per l'industria dell'elettronica di consumo

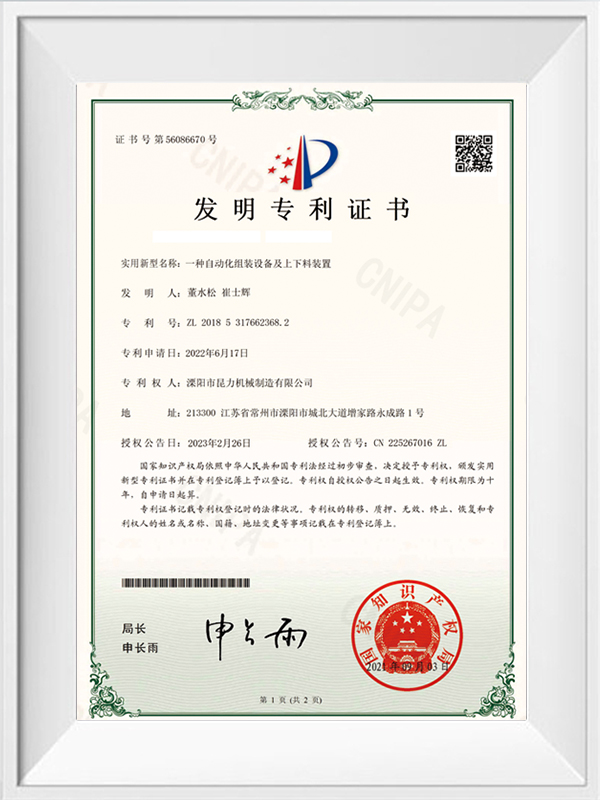

Specializzata nella ricerca e sviluppo, trasformazione e produzione di apparecchiature per l automazione industriale e prodotti non standard

Apparecchiature per l automazione. noi siamo

Fornitore di macchine automatiche ad alta precisione e produttore di macchine automatiche industriali personalizzate, fabbrica.

L azienda è dotata di decine di apparecchiature di precisione per lavorazione, taglio e saldatura, ecc. e attualmente conta più di 20 ingegneri progettisti, 5 ingegneri elettrici software e PLC, 3 ispettori e 16 tecnici CNC chiave.-

-

L'efficace trasmissione e distribuzione dell'elettricità è cruciale nelle vaste reti de...

Per saperne di più -

Tra l'accelerazione della globalizzazione e la crescente frequenza di varie attività, la dom...

Per saperne di più -

La macinatura svolge un ruolo cruciale in numerosi moderni processi di produzione industriale. Ci...

Per saperne di più -

I. Introduzione Hai mai smesso di considerare l'intricata rete di fili che alimenta la tu...

Per saperne di più

Quando si progettano linee di produzione automatizzate non standard per l'industria dell'elettronica di consumo, come valutare la flessibilità e la scalabilità delle apparecchiature?

Quando si progettano linee di produzione automatizzate non standard per l'industria dell'elettronica di consumo, è fondamentale valutare la flessibilità e la scalabilità delle apparecchiature.

1. Valutazione della flessibilità

Adattabilità del processo:

Analizzare se l'apparecchiatura può adattarsi ai processi in evoluzione e ai tipi di prodotto del settore dell'elettronica di consumo.

Verificare se l'attrezzatura supporta la rapida sostituzione di attrezzature, strumenti o moduli per adattarsi alla produzione di prodotti diversi.

Comodità di regolazione:

Valutare la comodità dell'apparecchiatura quando è necessario regolare parametri o configurazioni, ad esempio se l'interfaccia del software è intuitiva e se i passaggi di regolazione sono concisi.

Considerare se l'apparecchiatura supporta il funzionamento e la regolazione da remoto per migliorare l'efficienza della produzione.

Progettazione modulare:

Controllare se l'apparecchiatura adotta un design modulare, se i moduli sono indipendenti e facili da sostituire e combinare.

Analizzare il grado di standardizzazione delle interfacce dei moduli per garantire la comodità di futuri aggiornamenti e manutenzioni.

2. Valutazione della scalabilità

Espansione della capacità:

Valutare se l'attrezzatura supporta una facile espansione della capacità, come l'aggiunta di postazioni di lavoro, l'espansione delle aree di produzione, ecc.

Valutare se l'apparecchiatura supporta la modalità di produzione multivarietà e in piccoli lotti per soddisfare le esigenze del settore dell'elettronica di consumo.

Aggiornamento tecnologico:

Analizzare se l'apparecchiatura è facile da accettare nuove tecnologie e aggiornamenti di funzioni, come l'aggiunta di nuovi sensori, controller, ecc.

Verificare se l'apparecchiatura supporta gli aggiornamenti software per adattarsi allo sviluppo del settore e al progresso tecnologico.

Costo di espansione:

Valutare il rapporto costo-efficacia dell'espansione delle apparecchiature, inclusi i costi di acquisto delle apparecchiature, i costi di installazione, i costi di debug, ecc.

Considerare se l'ampliamento delle attrezzature avrà un impatto significativo sul processo di produzione esistente e se è necessaria una formazione aggiuntiva dei dipendenti.

Quando si valuta la flessibilità e la scalabilità delle apparecchiature delle linee di produzione automatizzate non standard nel settore dell'elettronica di consumo, è necessario considerare in modo globale fattori quali l'adattabilità del processo, la comodità di regolazione, il design modulare, l'espansione della capacità, l'aggiornamento della tecnologia e i costi di espansione.

Nel processo di raggiungimento della flessibilità delle linee di produzione automatizzate non standard nel settore dell’elettronica di consumo, come possono le aziende bilanciare l’efficienza produttiva e la qualità del prodotto?

Nel processo di raggiungimento della flessibilità delle linee di produzione automatizzate non standard nel settore dell’elettronica di consumo, la chiave per bilanciare l’efficienza produttiva e la qualità del prodotto per le imprese risiede nella considerazione globale di molteplici aspetti. Ecco alcuni suggerimenti:

Chiarire le esigenze di produzione: in primo luogo, le imprese devono chiarire le proprie esigenze di produzione, inclusi tipi di prodotto, scala di produzione, cambiamenti del mercato, ecc. Ciò aiuta le imprese a personalizzare le linee di produzione automatizzate non standard in base alle esigenze effettive e a garantire la flessibilità e l'adattabilità delle linee di produzione .

Ottimizzare i processi di produzione: condurre un'analisi completa dei processi di produzione, identificare i colli di bottiglia e ottimizzare gli aggiustamenti. Introducendo una tecnologia di automazione avanzata, migliorare il livello di automazione e intelligenza delle linee di produzione, migliorando così l'efficienza produttiva.

Configurare razionalmente le apparecchiature di automazione: in base alle esigenze di produzione, selezionare apparecchiature di automazione adeguate per garantire che la capacità di produzione delle apparecchiature corrisponda ad altri collegamenti della linea di produzione. Allo stesso tempo, fattori come il tasso di guasto delle apparecchiature e la manutenibilità dovrebbero essere considerati per garantire la stabilità della produzione.

Focus sulla qualità del prodotto: pur perseguendo l’efficienza produttiva, non si può ignorare la qualità del prodotto. Le imprese dovrebbero istituire un rigoroso sistema di gestione della qualità per garantire la qualità delle materie prime e rafforzare il monitoraggio e i test del processo di produzione. Inoltre, introducendo una tecnologia di test avanzata, è possibile migliorare la precisione di rilevamento e l'efficienza dei prodotti.

Rafforzare la formazione dei dipendenti: i dipendenti sono una parte importante della catena di produzione. Le imprese dovrebbero rafforzare la formazione e l’istruzione dei dipendenti per migliorarne le competenze e la consapevolezza della qualità. Ciò aiuterà i dipendenti a padroneggiare meglio le capacità operative e i metodi di ispezione della qualità delle apparecchiature automatizzate, migliorando così l’efficienza produttiva e la qualità del prodotto.

Nel processo di raggiungimento della flessibilità delle linee di produzione automatizzate non standard nel settore dell’elettronica di consumo, le imprese dovrebbero considerare in modo esaustivo le esigenze di produzione, i processi di produzione, la configurazione delle apparecchiature, la qualità del prodotto e la formazione dei dipendenti. Attraverso l'ottimizzazione e l'adeguamento continui, è possibile ottenere uno sviluppo equilibrato dell'efficienza produttiva e della qualità del prodotto.