Misurare accuratamente l'inclinazione di un oggetto è cruciale in molti settori e gli inclin...

Per saperne di piùSerie di prodotti

-

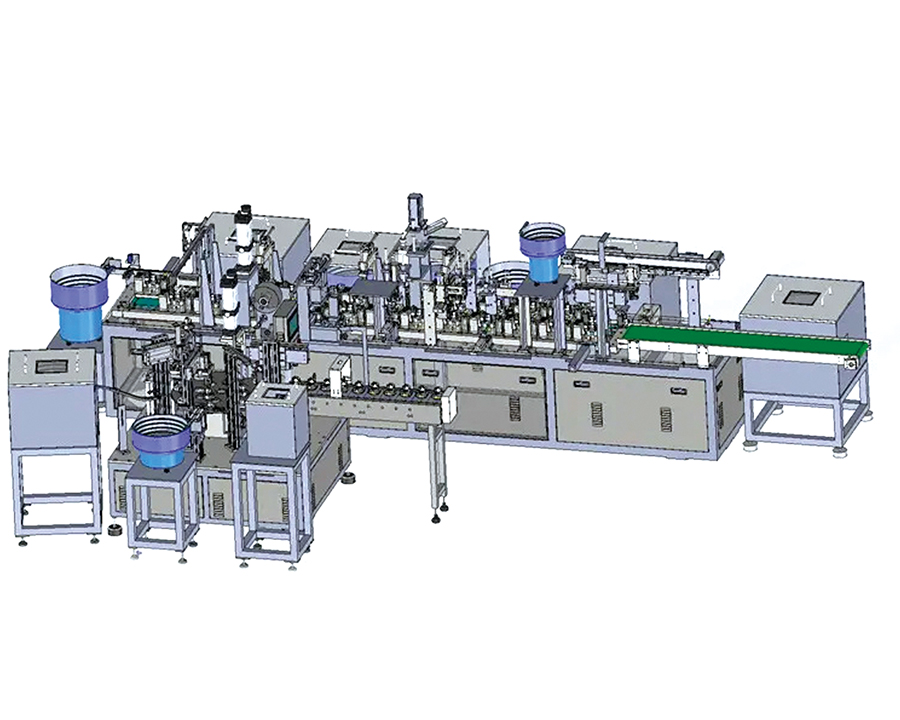

- Linea di produzione automatizzata standard

- - Fabbrica digitale intelligente

- - Attrezzatura per semiconduttori a chip

- - Nuova linea di produzione automatizzata standard energetico

- - Attrezzatura per batterie al litio di nuova energia

- - Sega circolare completamente automatica

- - Attrezzatura per saldatura a resistenza

- - Macchina per la formazione di nastri portanti

- - Macchina per cablaggio

- - Dispositivo fisico per la decalcificazione

-

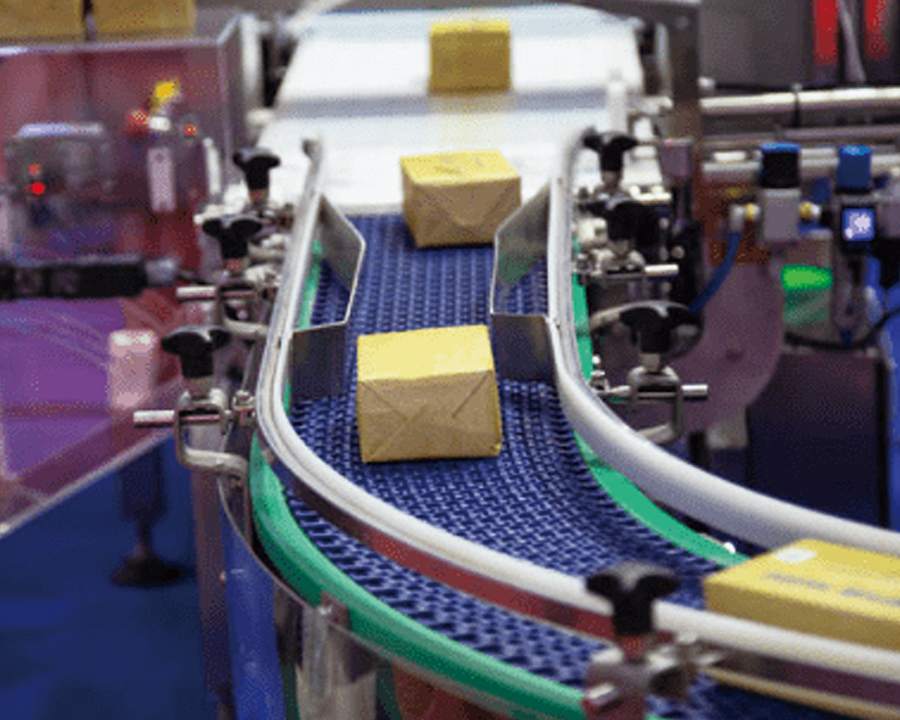

- Linea di produzione automatizzata non standard

- - Linea di produzione automatizzata non standard per l'industria degli elettrodomestici industriali

- - Linea di produzione automatizzata per lo stoccaggio dell'energia

- - Linee di produzione automatizzate non standard per l'industria automobilistica

- - Linea di produzione automatizzata non standard per l'industria alimentare e delle bevande

- - Automazione non standard nell'industria chimica

- - Linea di produzione automatizzata non standard per l'industria degli elettrodomestici

- - Linea di produzione automatizzata per l'industria dell'hardware e dei materiali da costruzione

- - Linea di produzione automatizzata non standard per l'industria delle nuove energie

- - Linee di produzione automatizzate non standard per l'industria dell'elettronica di consumo

fatto su misura Linea di produzione automatizzata non standard

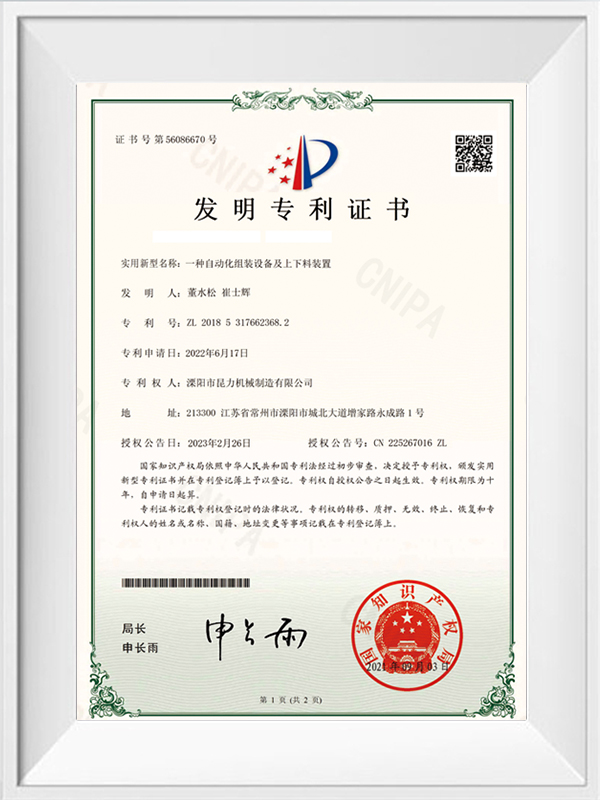

Specializzata nella ricerca e sviluppo, trasformazione e produzione di apparecchiature per l automazione industriale e prodotti non standard

Apparecchiature per l automazione. noi siamo

Fornitore di macchine automatiche ad alta precisione e produttore di macchine automatiche industriali personalizzate, fabbrica.

L azienda è dotata di decine di apparecchiature di precisione per lavorazione, taglio e saldatura, ecc. e attualmente conta più di 20 ingegneri progettisti, 5 ingegneri elettrici software e PLC, 3 ispettori e 16 tecnici CNC chiave.-

-

L'efficace trasmissione e distribuzione dell'elettricità è cruciale nelle vaste reti de...

Per saperne di più -

Tra l'accelerazione della globalizzazione e la crescente frequenza di varie attività, la dom...

Per saperne di più -

La macinatura svolge un ruolo cruciale in numerosi moderni processi di produzione industriale. Ci...

Per saperne di più -

I. Introduzione Hai mai smesso di considerare l'intricata rete di fili che alimenta la tu...

Per saperne di più

Quando si espande una linea di produzione automatizzata non standard, come garantire una perfetta integrazione tra le apparecchiature nuove e quelle esistenti?

Quando si espande una linea di produzione automatizzata non standard, è fondamentale garantire una perfetta integrazione tra le apparecchiature nuove e quelle esistenti. Ecco alcuni passaggi e considerazioni chiave per raggiungere questo obiettivo:

Analisi della domanda: in primo luogo, avere una conoscenza approfondita del funzionamento, delle specifiche tecniche e dei potenziali colli di bottiglia della linea di produzione automatizzata non standard esistente. Allo stesso tempo, chiarire i requisiti specifici e gli indicatori di prestazione che la nuova attrezzatura deve soddisfare.

Valutazione della compatibilità: valutare la compatibilità tra apparecchiature nuove ed esistenti. Ciò include interfacce elettriche, interfacce meccaniche, protocolli di comunicazione e altri aspetti. Assicurarsi che la nuova apparecchiatura possa essere facilmente collegata al sistema esistente senza causare problemi di compatibilità.

Progettazione standardizzata: i produttori di linee di produzione automatizzate non standard cercano di utilizzare interfacce e protocolli standardizzati durante le fasi di progettazione e pianificazione. Ciò aiuta a semplificare il processo di integrazione e a ridurre le difficoltà tecniche e i costi.

Pianificazione dettagliata: sviluppare un piano di integrazione dettagliato, compreso il layout fisico, il percorso di trasmissione dei dati, la logica di controllo, ecc. Assicurarsi che tutti i dettagli siano pienamente considerati per evitare omissioni o errori nell'effettivo processo di integrazione.

Test e verifica: prima dell'integrazione formale, condurre test e verifiche sufficienti. Ciò include test che simulano l'ambiente di produzione per verificare l'effetto di collaborazione tra la nuova attrezzatura e l'attrezzatura esistente. Allo stesso tempo, risolvere tempestivamente i problemi riscontrati durante il processo di test per garantire l'affidabilità e la stabilità della soluzione integrata.

Formazione e supporto: fornire ai dipendenti la formazione e il supporto tecnico necessari per garantire che possano utilizzare e mantenere le nuove apparecchiature in modo competente. Inoltre, stabilire rapporti di cooperazione a lungo termine con i fornitori di apparecchiature per ottenere supporto tecnico tempestivo e servizi di manutenzione quando necessario.

Attraverso fasi quali l'analisi della domanda, la valutazione della compatibilità, la progettazione standardizzata, la pianificazione dettagliata, i test e la verifica, la formazione e il supporto, è possibile garantire un'integrazione perfetta tra le apparecchiature nuove ed esistenti, migliorando così l'efficienza e le prestazioni complessive della linea di produzione.

In quali aspetti la tecnologia di collaborazione uomo-macchina migliora la flessibilità delle linee di produzione automatizzate non standard?

La tecnologia di collaborazione uomo-macchina ha migliorato significativamente la flessibilità delle linee di produzione automatizzate non standard sotto molti aspetti, riflettendosi principalmente nei seguenti aspetti:

Adatta e regola rapidamente:

Le linee di produzione automatizzate non standard spesso devono far fronte a frequenti modifiche dei prodotti e requisiti di adeguamento dei processi. La tecnologia di collaborazione uomo-macchina consente ai robot di collaborare con operatori umani in tempo reale e di adattarsi rapidamente a nuove attività di produzione.

Ad esempio, i robot collaborativi hanno capacità di rilevamento e apprendimento che possono adattarsi automaticamente a diversi compiti e ambienti, riducendo la dipendenza da una programmazione precisa e da percorsi preimpostati.

Ridurre la complessità della programmazione:

Le tradizionali linee di produzione automatizzate richiedono processi complessi di programmazione e debug. La tecnologia di collaborazione uomo-macchina consente agli operatori di interagire con i robot tramite gesti intuitivi, voce, ecc., riducendo la complessità della programmazione.

Questo metodo operativo intuitivo consente ai non professionisti di iniziare rapidamente, migliorando la flessibilità e l'adattabilità della linea di produzione.

Migliorare la riconfigurabilità delle linee di produzione:

Nelle linee di produzione automatizzate non standard, spesso è necessario ricostruire la linea di produzione in base alle esigenze produttive. La tecnologia di collaborazione uomo-macchina rende questo processo più semplice da realizzare.

Attraverso robot collaborativi e tecnologia di rilevamento intelligente, lo stato operativo della linea di produzione può essere monitorato in tempo reale e regolato e ottimizzato rapidamente secondo necessità.

Migliorare l'interazione uomo-computer:

La tecnologia di collaborazione uomo-robot non solo migliora l’autonomia dei robot, ma migliora anche l’interazione tra operatori umani e robot.

Gli operatori possono comunicare e collaborare con i robot in vari modi per completare le attività insieme. Questo metodo interattivo rende la linea di produzione più flessibile e in grado di adattarsi a diverse esigenze produttive complesse.

La tecnologia di collaborazione uomo-macchina ha migliorato significativamente la flessibilità delle linee di produzione automatizzate non standard in termini di rapido adattamento e regolazione, riducendo la complessità della programmazione, migliorando la riconfigurabilità della linea di produzione e migliorando l'interazione uomo-computer.