Misurare accuratamente l'inclinazione di un oggetto è cruciale in molti settori e gli inclin...

Per saperne di piùSerie di prodotti

-

- Linea di produzione automatizzata standard

- - Fabbrica digitale intelligente

- - Attrezzatura per semiconduttori a chip

- - Nuova linea di produzione automatizzata standard energetico

- - Attrezzatura per batterie al litio di nuova energia

- - Sega circolare completamente automatica

- - Attrezzatura per saldatura a resistenza

- - Macchina per la formazione di nastri portanti

- - Macchina per cablaggio

- - Dispositivo fisico per la decalcificazione

-

- Linea di produzione automatizzata non standard

- - Linea di produzione automatizzata non standard per l'industria degli elettrodomestici industriali

- - Linea di produzione automatizzata per lo stoccaggio dell'energia

- - Linee di produzione automatizzate non standard per l'industria automobilistica

- - Linea di produzione automatizzata non standard per l'industria alimentare e delle bevande

- - Automazione non standard nell'industria chimica

- - Linea di produzione automatizzata non standard per l'industria degli elettrodomestici

- - Linea di produzione automatizzata per l'industria dell'hardware e dei materiali da costruzione

- - Linea di produzione automatizzata non standard per l'industria delle nuove energie

- - Linee di produzione automatizzate non standard per l'industria dell'elettronica di consumo

fatto su misura Linea di produzione automatizzata non standard per l'industria delle nuove energie

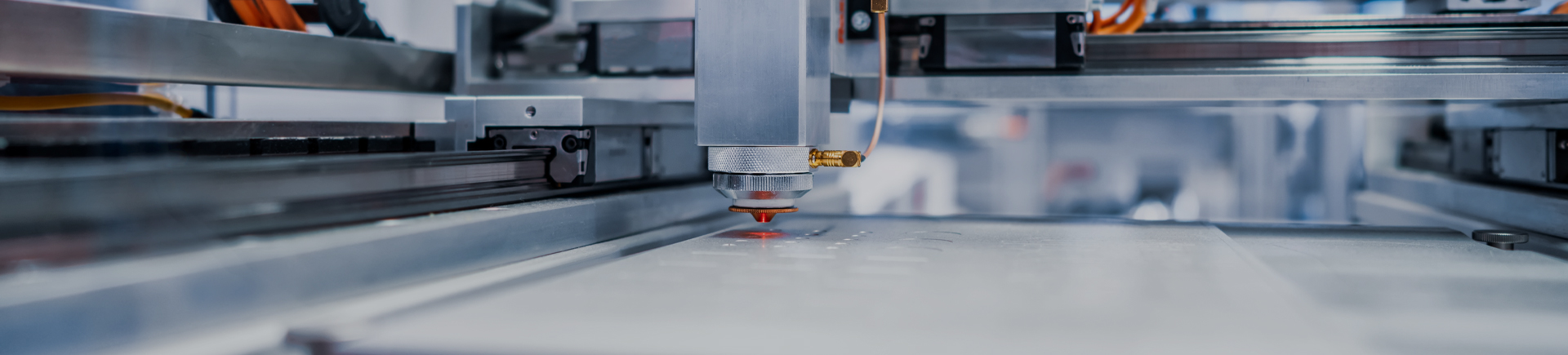

Specializzata nella ricerca e sviluppo, trasformazione e produzione di apparecchiature per l automazione industriale e prodotti non standard

Apparecchiature per l automazione. noi siamo

Fornitore di macchine automatiche ad alta precisione e produttore di macchine automatiche industriali personalizzate, fabbrica.

L azienda è dotata di decine di apparecchiature di precisione per lavorazione, taglio e saldatura, ecc. e attualmente conta più di 20 ingegneri progettisti, 5 ingegneri elettrici software e PLC, 3 ispettori e 16 tecnici CNC chiave.-

-

L'efficace trasmissione e distribuzione dell'elettricità è cruciale nelle vaste reti de...

Per saperne di più -

Tra l'accelerazione della globalizzazione e la crescente frequenza di varie attività, la dom...

Per saperne di più -

La macinatura svolge un ruolo cruciale in numerosi moderni processi di produzione industriale. Ci...

Per saperne di più -

I. Introduzione Hai mai smesso di considerare l'intricata rete di fili che alimenta la tu...

Per saperne di più

Nella progettazione modulare, come determinare lo standard di divisione dei moduli delle linee di produzione automatizzate non standard nel nuovo settore energetico?

Nella progettazione modulare, determinare lo standard di divisione dei moduli delle linee di produzione automatizzate non standard nel nuovo settore energetico è un passo cruciale. Di seguito sono riportati alcuni metodi consigliati per determinare lo standard di divisione dei moduli:

Analisi dei requisiti funzionali:

Innanzitutto, analizzare in modo approfondito il processo di produzione di nuovi prodotti energetici e identificare le funzioni e le operazioni chiave di ciascuna fase di produzione.

In base a tali requisiti funzionali, suddividere preliminarmente i moduli con funzioni indipendenti e relativamente indipendenti.

Ottimizzazione del flusso di processo:

Quando si considera la divisione dei moduli, il flusso di processo della linea di produzione dovrebbe essere ottimizzato il più possibile per ridurre passaggi non necessari e tempi di attesa.

La divisione dei moduli dovrebbe favorire il regolare svolgimento del flusso di processo e migliorare l'efficienza della produzione.

Compatibilità dell'attrezzatura:

Considerare la compatibilità delle apparecchiature all'interno del modulo per garantire che le apparecchiature tra i diversi moduli possano essere collegate senza problemi per ottenere una rapida sostituzione e aggiornamento.

Nella scelta delle apparecchiature si dovrebbe dare priorità alle apparecchiature con interfacce e protocolli di comunicazione standardizzati.

Manutenzione e aggiornamento:

La divisione dei moduli dovrebbe considerare la comodità di manutenzione e aggiornamento. Dovrebbero esserci confini chiari tra i moduli per facilitare la manutenzione e l'aggiornamento separati.

Selezionare preferibilmente apparecchiature con design modulare e facilità di manutenzione e aggiornamento.

Scalabilità: considerando il rapido sviluppo della tecnologia nel nuovo settore energetico e i cambiamenti nella domanda del mercato, la divisione dei moduli dovrebbe avere un certo grado di scalabilità. I moduli dovrebbero poter essere facilmente aumentati o diminuiti per soddisfare le esigenze di produzione di diverse scale e tipologie. Sicurezza e tutela dell'ambiente: quando si suddividono i moduli è necessario considerare anche i requisiti di sicurezza e di tutela dell'ambiente della linea di produzione. Assicurarsi che ciascun modulo sia conforme agli standard e alle normative pertinenti durante il funzionamento. Determinare gli standard di divisione dei moduli per le linee di produzione automatizzate non standard nel nuovo settore energetico richiede una considerazione completa dei requisiti funzionali, del flusso di processo, della compatibilità delle apparecchiature, della manutenzione e degli aggiornamenti, della scalabilità, della sicurezza e della protezione ambientale. Attraverso una ragionevole divisione dei moduli, la flessibilità, l’efficienza e l’affidabilità della linea di produzione possono essere migliorate per soddisfare le esigenze di rapido sviluppo della nuova industria energetica.

Quale ruolo chiave gioca il sistema di controllo intelligente nelle linee di produzione automatizzate non standard nel nuovo settore energetico?

I sistemi di controllo intelligenti svolgono un ruolo vitale nelle linee di produzione automatizzate non standard nel nuovo settore energetico, riflettendosi principalmente nei seguenti aspetti:

Aumentare la produttività:

Il sistema di controllo intelligente può controllare e regolare automaticamente il processo di produzione in base a strategie e algoritmi di controllo preimpostati. Questo tipo di automazione e gestione intelligente consente alla linea di produzione di funzionare in modo continuo ed efficiente, migliorando così in modo significativo l’efficienza produttiva.

ridurre i costi di produzione:

Monitorando lo stato operativo della linea di produzione in tempo reale, il sistema di controllo intelligente può regolare automaticamente i parametri di produzione e le strategie di produzione in base alle condizioni reali, riducendo il consumo di energia e materie prime. Inoltre, la riduzione degli errori e delle perdite causate dai fattori umani può anche ridurre ulteriormente i costi di produzione.

Migliorare la qualità del prodotto:

Il sistema di controllo intelligente può controllare e monitorare accuratamente tutti gli aspetti del processo di produzione per garantire la coerenza e la stabilità del prodotto. È in grado di rilevare e correggere tempestivamente le deviazioni nel processo di produzione, evitando così problemi di qualità del prodotto.

Maggiore sicurezza:

Il sistema di controllo intelligente può monitorare lo stato operativo della linea di produzione in tempo reale. Una volta rilevata un'anomalia, può emettere immediatamente un allarme e adottare le misure corrispondenti per evitare incidenti e incidenti. Questo meccanismo di monitoraggio e allarme rapido in tempo reale può migliorare notevolmente la sicurezza della linea di produzione.

Ottimizzare il processo di produzione:

Il sistema di controllo intelligente può ottimizzare il processo di produzione e ridurre i colli di bottiglia e gli sprechi nel processo di produzione attraverso l'analisi e la previsione dei dati. Questa ottimizzazione non solo migliora l’efficienza produttiva, ma riduce anche i costi di produzione e migliora la competitività delle imprese.

I sistemi di controllo intelligenti svolgono un ruolo chiave nel miglioramento dell’efficienza produttiva, nella riduzione dei costi di produzione, nel miglioramento della qualità dei prodotti, nel miglioramento della sicurezza e nell’ottimizzazione dei processi di produzione nelle linee di produzione automatizzate non standard nel nuovo settore energetico. È una garanzia importante per realizzare un funzionamento efficiente, stabile e sicuro di linee di produzione automatizzate non standard nel nuovo settore energetico.