Macchinaria automatica a spot: uno strumento di saldatura di precisione per il moderno settore manifatturiero

I. Introduzione

Nel grande panorama della moderna industria manifatturiera, la tecnologia di saldatura è come una pietra angolare indispensabile, a supporto dello sviluppo di molti settori. Dall'enorme struttura corporea della produzione automobilistica alla connessione di piccole parti nelle apparecchiature elettroniche, la qualità e l'efficienza della saldatura sono direttamente correlate alle prestazioni, all'affidabilità e all'efficienza economica del prodotto. Come stella splendente nel campo della tecnologia di saldatura, la saldatura automatica spot sta guidando la trasformazione e l'innovazione della tecnologia di saldatura con la sua eccellente automazione, alta precisione e elevata efficienza e influenza profondamente e modellando il modello della moderna industria manifatturiera.

L'emergere di saldatura automatica spot può essere considerato un grande salto nel campo della saldatura. Integra perfettamente la tecnologia di controllo dell'automazione avanzata, una progettazione meccanica precisa e un alimentatore di saldatura efficiente, cambiando completamente l'elevata dipendenza dei metodi di saldatura tradizionali dalle competenze manuali e realizzando un controllo preciso e un funzionamento stabile del processo di saldatura. Nello scenario della produzione su larga scala, la saldatura automatica spot può completare un gran numero di compiti di saldatura a punti con straordinaria velocità e coerenza, che non solo migliorano notevolmente l'efficienza della produzione, ma migliora anche significativamente la stabilità della qualità del prodotto e vince i principali vantaggi per le imprese nella concorrenza del mercato feroce.

2. Principio di lavoro

2.1 Principio di saldatura a punti di resistenza

La saldatura a punti di resistenza è una delle modalità di lavoro più comunemente usate di saldatura automatica a punti. Il suo principio si basa sulla legge di Joule, cioè quando la corrente passa attraverso un conduttore, viene generato il calore e la quantità di calore è proporzionale al quadrato della corrente, alla resistenza del conduttore e al tempo di alimentazione. Durante il processo di saldatura a punti di resistenza, l'elettrodo della saldatura automatica si stringe strettamente il pezzo in modo che la corrente possa passare attraverso il punto di contatto del pezzo. Poiché la resistenza nel punto di contatto del pezzo è relativamente grande, una grande quantità di calore verrà generata qui quando la corrente passa attraverso, riscaldando istantaneamente il metallo nel punto di contatto a uno stato fuso, formando un nucleo fuso. Sotto la pressione dell'elettrodo, dopo che il nucleo fuso si raffredda e si solidifica, i due pezzi sono saldamente collegati tra loro.

Al fine di comprendere il principio della saldatura di spot di resistenza in modo più profondo, possiamo dividere il suo processo nelle seguenti fasi: in primo luogo, c'è la fase di pre-pressione, in cui l'elettrodo scende rapidamente e applica una certa pressione per fare i pezzi in stretto contatto per garantire che la corrente possa passare senza intoppi. Quindi entra nella fase di saldatura, in cui una forte corrente passa attraverso il punto di contatto del pezzo in breve tempo, generando alta temperatura per sciogliere il metallo e formare un nucleo fuso. Quindi arriva la fase di manutenzione, in cui l'elettrodo mantiene la pressione per consentire al nucleo fuso di raffreddare lentamente e si solidifica sotto pressione per garantire la resistenza della saldatura. Infine, c'è la fase di riposo, quando l'elettrodo aumenta e un processo di saldatura a punti è completato.

In questo processo, la corrente di saldatura, il tempo di saldatura e la pressione dell'elettrodo sono tre parametri chiave che influenzano la saldatura a punti di resistenza. La dimensione della corrente di saldatura determina direttamente la quantità di calore generato. La corrente eccessiva può causare problemi come gli schizzi di saldatura e l'ustione del pezzo, mentre una corrente troppo piccola renderà la saldatura insufficiente in resistenza. Anche la durata del tempo di saldatura è cruciale. Il tempo di saldatura troppo breve non può sciogliere completamente il metallo per formare un nucleo fuso di resistenza sufficiente. Temi di saldatura troppo lunghi possono causare la saldatura a surriscaldamento e grani grossolani, influenzando le prestazioni della saldatura. La pressione dell'elettrodo svolge un ruolo nel garantire uno stretto contatto tra il pezzo, promuovendo il trasferimento di calore e prevenire gli schizzi di saldatura. La pressione eccessiva o troppo piccola avrà un effetto negativo sulla qualità della saldatura. Pertanto, nel processo di saldatura effettivo, è necessario regolare accuratamente questi tre parametri in base al materiale, agli spessore e ai requisiti di saldatura del pezzo per ottenere il miglior effetto di saldatura.

2.2 Principio della saldatura a punti laser

Come tecnologia di saldatura emergente, anche la saldatura a punti laser è stata ampiamente utilizzata nelle macchine per saldatura automatica. Il principio è quello di utilizzare un raggio laser ad alta densità di energia per irradiare la superficie del pezzo, in modo che il materiale irradiato assorbi rapidamente l'energia laser e lo converte in energia termica, in modo che la temperatura superficiale del materiale aumenti bruscamente, raggiunga il punto di fusione o persino il punto di ebollizione e il materiale si scioglie o vaporizzano immediatamente. Dopo che il raggio laser smette di irradiarsi, il materiale fuso si raffredda rapidamente e si solidifica, realizzando così la saldatura del pezzo.

Il processo di saldatura a punti laser è altamente preciso e controllabile. Poiché l'energia del raggio laser è altamente concentrata, può generare alta temperatura in un'area molto piccola, in modo che possa ottenere una saldatura ad alta precisione di parti minuscole e l'impatto termico sui materiali circostanti è minimo. La velocità della saldatura a punti laser è molto veloce e un gran numero di attività di saldatura a punti può essere completata in breve tempo, migliorando notevolmente l'efficienza della produzione.

Rispetto alla saldatura a punti di resistenza, la saldatura a punti laser presenta alcuni vantaggi unici. Innanzitutto, la saldatura a punti laser può saldare vari tipi di materiali, tra cui alcuni metalli refrattari e materiali diversi, mentre la saldatura a punti di resistenza può incontrare difficoltà durante la saldatura di determinati materiali. In secondo luogo, la qualità della saldatura della saldatura a punti laser è più alta, la superficie della saldatura è liscia e non vi sono ovvie deformazioni e difetti, che possono soddisfare alcuni scenari di applicazione con requisiti estremamente elevati per la qualità della saldatura, come la saldatura di chip elettronici e la produzione di parti aerospaziali. Tuttavia, la saldatura a punti laser ha anche alcune limitazioni, come i costi elevati delle attrezzature e requisiti più rigorosi per l'ambiente di lavoro.

2.3 Breve descrizione di altri metodi di lavoro

Oltre alla saldatura spot di resistenza e alla saldatura a punti laser, le macchine per saldatura a punti automatici hanno alcuni altri metodi di lavoro, come la saldatura a punti di accumulo di energia dei condensatori, la saldatura di proiezione, ecc., Che svolgono anche un ruolo importante in diversi scenari di applicazione.

La saldatura spot di accumulo di energia del condensatore utilizza l'energia elettrica immagazzinata nel condensatore per rilasciarla istantaneamente per saldare il pezzo. Questo metodo di saldatura è caratterizzato da tempi di saldatura estremamente breve, di solito completando il processo di saldatura in pochi millisecondi o addirittura più corti, il che può ridurre efficacemente la zona colpita dal calore ed è adatto per i materiali sensibili al calore di saldatura, come i componenti elettronici. Nel processo di saldatura del punto di accumulo di energia del condensatore, il condensatore viene prima addebitato a una certa tensione attraverso il circuito di ricarica per immagazzinare abbastanza energia elettrica. Durante la saldatura, il circuito di controllo innesca l'interruttore di scarico, in modo che l'energia elettrica nel condensatore venga immediatamente rilasciata al pezzo attraverso l'elettrodo, generando alta temperatura per raggiungere la saldatura. A causa dei brevi tempi di saldatura, la saldatura a punti di accumulo di energia dei condensatori può ridurre al minimo l'impatto termico sui materiali circostanti garantendo al contempo la qualità della saldatura. È particolarmente adatto alla saldatura di alcuni materiali sensibili alla temperatura, come componenti a semiconduttore, circuiti elettronici di precisione, ecc.

La saldatura di proiezione consente di pre-elaborare un punto convesso su un pezzo, quindi impilare i due pezzi insieme, applicare pressione e corrente attraverso l'elettrodo, in modo che il metallo nel punto convesso si scioglie e si colleghi insieme. La saldatura di proiezione viene utilizzata principalmente per saldare alcuni materiali a piastra sottile, che possono migliorare l'efficienza di saldatura e la qualità della saldatura, ridurre il numero di saldature e ridurre i costi di saldatura. Nel processo di saldatura della proiezione, fattori come la forma, le dimensioni e la posizione di distribuzione del punto convesso influenzeranno la qualità di saldatura. La progettazione ragionevole dei parametri del punto convesso può concentrare la corrente nel punto convesso e migliorare l'affidabilità e la coerenza della saldatura. La saldatura di proiezione viene spesso utilizzata per la saldatura a piastra sottile nella produzione di automobili, come la saldatura di pannelli del corpo e la saldatura di telai di sedili automobilistici, che possono effettivamente migliorare l'efficienza della produzione e ridurre i costi di produzione.

Queste diverse modalità di lavoro hanno le proprie caratteristiche e la portata dell'applicazione. In applicazioni pratiche, è necessario selezionare la modalità di lavoro della saldatura automatica automatica in base a fattori quali materiale, forma, dimensioni e requisiti di saldatura del pezzo per garantire la qualità della saldatura e l'efficienza di produzione.

3. Struttura e componenti centrali

3.1 Sistema di alimentazione di saldatura

Come "cuore" della saldatura automatica a spot, il sistema di alimentazione di saldatura intraprende l'importante compito di fornire energia stabile e affidabile per il processo di saldatura. La qualità delle sue prestazioni determina direttamente la qualità della saldatura e la stabilità operativa complessiva dell'attrezzatura. Secondo i diversi principi di lavoro e i requisiti di applicazione, i sistemi di alimentazione di saldatura sono principalmente divisi in alimentazione CA di frequenza industriale, alimentazione inverter di media frequenza e alimentazione di accumulo di energia dei condensatori.

L'alimentazione CA di frequenza industriale è un alimentatore di saldatura più tradizionale. Riduce direttamente la tensione della rete (di solito 50Hz o 60Hz AC) attraverso un trasformatore, quindi emette la corrente e la tensione adatte alla saldatura. Questa struttura di alimentazione è relativamente semplice e a basso costo, ma poiché la sua forma d'onda di corrente di uscita è un'onda sinusoidale, produrrà fluttuazioni di grande corrente durante il processo di saldatura, con conseguente qualità di saldatura instabile e un impatto maggiore sulla rete elettrica.

L'alimentazione dell'inverter a media frequenza è un alimentatore di saldatura avanzato che si è sviluppato rapidamente negli ultimi anni. Prima rettifica la rete e la converte in potenza CC, quindi utilizza un circuito di inverter per invertire la potenza CC in potenza CA con una frequenza più elevata (di solito 1-20kHz) e infine riduce la tensione del trasformatore per produrre la corrente e la tensione richiesta per la saldatura. A causa dell'elevata frequenza operativa dell'alimentazione dell'inverter a media frequenza, può rendere più stabile la corrente di saldatura e il controllo di input di calore più preciso, migliorando così notevolmente la qualità della saldatura. Allo stesso tempo, il suo fattore di potenza è elevato, l'inquinamento alla rete elettrica è piccolo e l'effetto di risparmio energetico è significativo. In alcuni campi con elevati requisiti per la qualità della saldatura, come la produzione automobilistica, aerospaziale, ecc., L'alimentazione inverter a media frequenza è diventata gradualmente la scelta dell'alimentazione di saldatura tradizionale.

Indipendentemente dal tipo di sistema di alimentazione di saldatura utilizzata, i suoi indicatori tecnici chiave includono la stabilità della corrente di uscita, l'intervallo di regolazione della corrente, la velocità di risposta dinamica, ecc. La stabilità della corrente di uscita è la chiave per garantire la coerenza della qualità di saldatura. La corrente stabile può garantire che il calore generato durante ciascuna saldatura sia uniforme, formando così una saldatura con qualità stabile. L'attuale intervallo di regolazione determina che l'alimentazione può adattarsi alle esigenze di saldatura dei pezzi di materiali e spessori diversi. Più ampia è la gamma di regolazione, più forte è la versatilità dell'attrezzatura. La velocità di risposta dinamica riflette la capacità dell'alimentatore di regolare rapidamente le attuali variazioni durante il processo di saldatura. Durante il processo di saldatura, quando il materiale del pezzo è irregolare e la resistenza al contatto cambia, la risposta dinamica rapida può regolare la corrente in tempo per garantire il progresso regolare del processo di saldatura.

3.2 Sistema di controllo

Il sistema di controllo è come il "cervello" della saldatura automatica a spot, responsabile del controllo preciso e del monitoraggio dell'intero processo di saldatura. Integra la tecnologia dei sensori avanzati, il controller logico programmabile (PLC) e l'algoritmo di controllo intelligente per ottenere impostazioni accurate dei parametri di saldatura, regolazione in tempo reale e funzionamento automatico del processo di saldatura.

Nel sistema di controllo della saldatura automatica a spot, i sensori svolgono un ruolo vitale. Ad esempio, il sensore di corrente viene utilizzato per monitorare le dimensioni della corrente di saldatura in tempo reale, convertire il segnale di corrente in un segnale elettrico e alimentarlo al sistema di controllo in modo che il sistema di controllo possa regolare la corrente in base ai parametri di saldatura impostata. Il sensore di tensione viene utilizzato per monitorare la tensione di uscita dell'alimentazione di saldatura per garantire che la tensione sia stabile all'interno dell'intervallo appropriato. Il sensore di pressione è installato sull'elettrodo per misurare la pressione applicata dall'elettrodo al pezzo per garantire che la pressione soddisfi i requisiti del processo di saldatura. Inoltre, ci sono sensori di temperatura, sensori di spostamento, ecc., Che monitorano varie quantità fisiche nel processo di saldatura da diversi angoli in tempo reale e forniscono supporto dati completo e accurato per il sistema di controllo.

Il controller logico programmabile (PLC) è l'unità di funzionamento e di controllo del sistema di controllo. Controlla accuratamente il sistema di alimentazione di saldatura, il sistema di azionamento elettrodo, ecc. Secondo il programma di saldatura preimpostata e i dati alimentati dal sensore. By writing different PLC programs, various complex welding process requirements can be realized, such as multi-stage welding current control, accurate setting of welding time, dynamic adjustment of electrode pressure, etc. At the same time, PLC also has powerful logic processing capabilities, which can analyze and judge various signals in the welding process and realize automated welding process control, such as automatic loading, welding, unloading, etc.

L'applicazione di algoritmi di controllo intelligente migliora ulteriormente le prestazioni del sistema di controllo automatico della saldatura a punti. Ad esempio, l'uso di algoritmi di controllo fuzzy, algoritmi di controllo della rete neurale, ecc., Può consentire al sistema di controllo di regolare automaticamente i parametri di saldatura in base alla situazione in tempo reale nel processo di saldatura per ottenere il controllo adattivo. Nel processo di saldatura effettivo, a causa del materiale, dello spessore, dello stato superficiale e di altri fattori del pezzo, potrebbero esserci alcune differenze e il tradizionale metodo di controllo fisso dei parametri è difficile garantire la coerenza della qualità della saldatura. L'algoritmo di controllo intelligente può analizzare lo stato del processo di saldatura in tempo reale in base ai dati alimentati dal sensore e regolare automaticamente la corrente di saldatura, il tempo, la pressione e altri parametri, in modo che il processo di saldatura sia sempre nel miglior stato, migliorando così notevolmente la stabilità e l'affidabilità della qualità di saldatura.

3.3 Elettrodo e sistema di pressione

L'elettrodo e il sistema di pressione sono i componenti esecutivi chiave della saldatura automatica a spot che agisce direttamente sul pezzo per realizzare il processo di saldatura. Poiché il mezzo conduttore della corrente di saldatura e il vettore della pressione applicata, le prestazioni e la qualità dell'elettrodo hanno un impatto vitale sull'effetto di saldatura.

Gli elettrodi sono generalmente realizzati con materiali con alta conducibilità elettrica, alta conducibilità termica e buona resistenza all'usura, come lega di rame, lega di rame di tungsteno, ecc. Diversi processi di saldatura e materiali del pezzo hanno requisiti diversi per la forma, le dimensioni e il materiale degli elettrodi. Ad esempio, nella saldatura a punti di resistenza, le forme di elettrodi comunemente usate includono il tipo di testa piatta cilindrica, il tipo conico, il tipo sferico, ecc. Gli elettrodi cilindrici a testa piatta sono adatti per la saldatura a piastra sottile generale, che può fornire un'area di contatto più ampia e garantire la distribuzione uniforme della corrente di saldatura; Gli elettrodi di tipo conico sono adatti per i pezzi di lavoro più spessi, che possono rendere la corrente più concentrata e migliorare l'efficienza di saldatura; Gli elettrodi di tipo sferico vengono spesso utilizzati per la saldatura di alcuni pezzi con elevati requisiti per la qualità della superficie della saldatura, come la saldatura di componenti elettronici, che possono ridurre la rientranza sulla superficie della saldatura.

Il sistema di pressione dell'elettrodo è responsabile della pressione stabile e regolabile per l'elettrodo, in modo che il pezzo possa essere a stretto contatto durante il processo di saldatura, garantendo il passaggio regolare della corrente di saldatura e promuovendo la formazione di saldature. Il sistema di pressione è generalmente composto da un dispositivo di trasmissione come un cilindro, un cilindro idraulico o un'asta di spinta elettrica e un dispositivo di regolazione della pressione. Il sistema di pressione guidato dal cilindro ha una struttura semplice, una velocità di risposta rapida e un basso costo ed è adatto a occasioni di saldatura generale; Il sistema di pressione guidato dal cilindro idraulico può fornire una grande pressione e un ampio intervallo di regolazione della pressione, che è adatto per la saldatura di pettini più spessi o occasioni con requisiti di precisione ad alta pressione; Il sistema di pressione guidato dalla canna di spinta elettrica presenta i vantaggi di una precisione di controllo elevata e un controllo di posizione accurato ed è ampiamente utilizzato in alcune macchine automatiche di saldatura a spot con un alto grado di automazione.

Il dispositivo di regolazione della pressione è una parte importante del sistema di pressione. Può regolare accuratamente la pressione applicata dall'elettrodo al pezzo in base ai requisiti del processo di saldatura. I metodi di regolazione della pressione comune includono la regolazione della pressione meccanica, la regolazione della pressione pneumatica e la regolazione della pressione idraulica. La regolazione della pressione meccanica modifica la compressione della molla regolando la posizione della vite per ottenere la regolazione della pressione. Questo metodo ha una struttura semplice, ma l'accuratezza della regolazione è relativamente bassa; La regolazione della pressione pneumatica e la regolazione della pressione idraulica regolano la pressione dell'elettrodo regolando la pressione del gas o del liquido. L'accuratezza della regolazione è elevata, la velocità di risposta è rapida e il telecomando e la regolazione automatica possono essere raggiunti attraverso il sistema di controllo.

Nel processo di saldatura effettivo, l'usura dell'elettrodo è un problema inevitabile. Con l'aumento del numero di tempi di saldatura, la superficie dell'elettrodo uscirà gradualmente, con conseguente variazione della forma e delle dimensioni dell'elettrodo, che influisce sulla qualità della saldatura. Pertanto, è necessario ispezionare e mantenere regolarmente gli elettrodi e sostituire gli elettrodi gravemente usurati nel tempo. Allo stesso tempo, alcune macchine per saldatura a spot automatiche avanzate sono inoltre dotate di sistemi di monitoraggio dell'usura dell'elettrodo, che possono monitorare l'usura degli elettrodi in tempo reale e regolare automaticamente i parametri di saldatura in base al grado di usura per garantire la stabilità della qualità della saldatura.

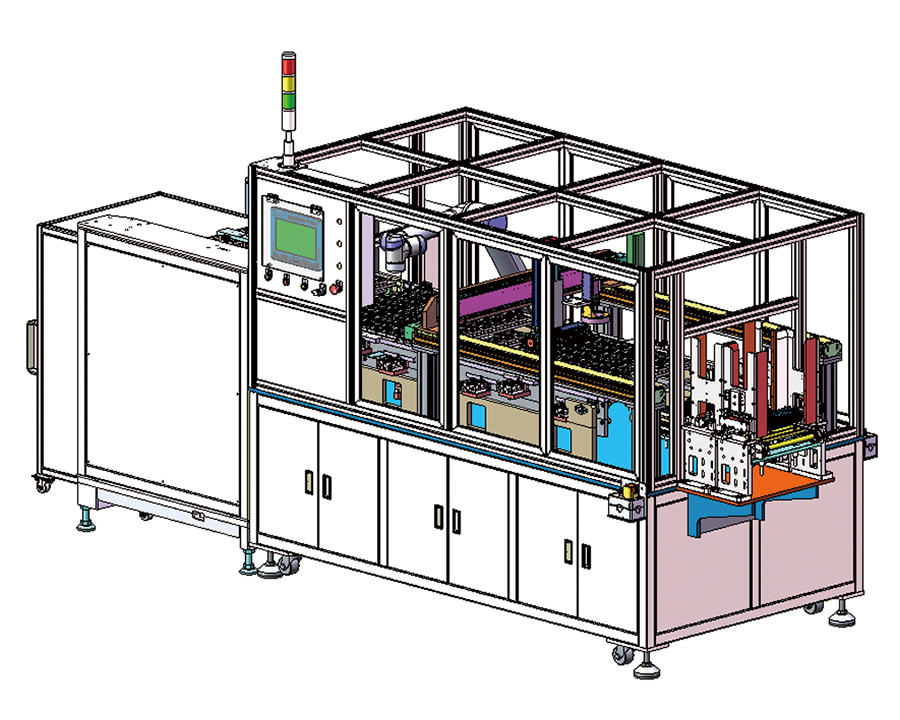

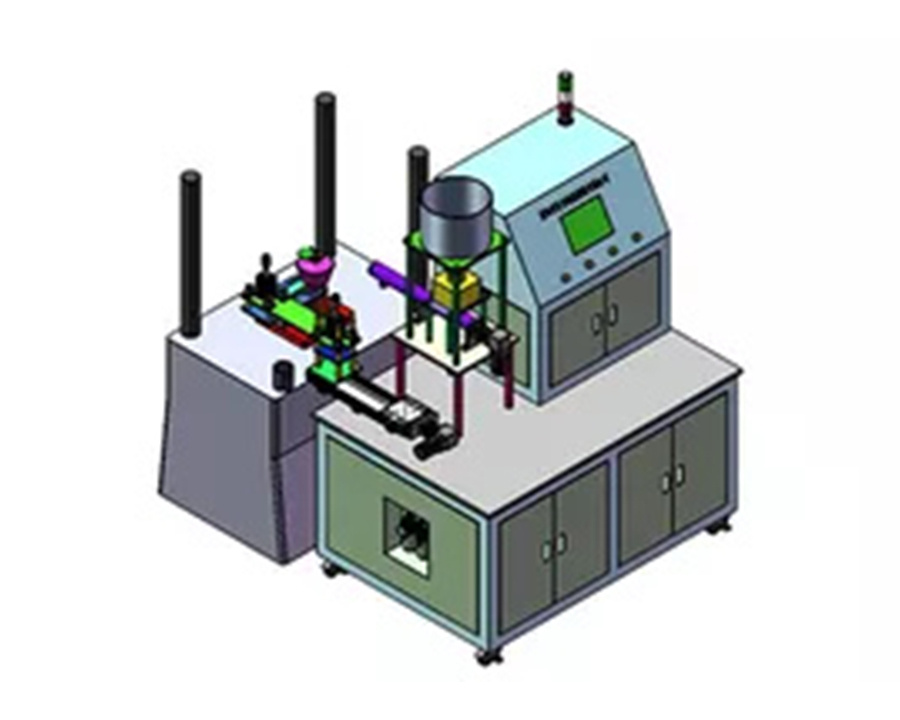

3.4 Meccanismo di trasporto e posizionamento automatico

Nel contesto della moderna produzione automatizzata, il meccanismo di trasporto e posizionamento automatico delle macchine per saldatura automatica a spot è diventato un fattore chiave per migliorare l'efficienza della produzione e l'accuratezza della saldatura. Questi meccanismi sono come "facchini" di precisione e il "dispositivo di posizionamento" può trasportare accuratamente il pezzo in posizione di saldatura e garantire che il pezzo mantenga sempre una postura stabile durante il processo di saldatura.

Il meccanismo di trasporto automatizzato è generalmente composto da parti di trasmissione come nastro trasportatore, catena, rullo e dispositivi di trasmissione come motore e riduttore. La cintura del trasporto è uno dei metodi di trasporto più comuni. Ha i vantaggi della trasmissione regolare, della forte capacità di carico e della velocità di trasporto regolabile. Secondo diversi scenari di applicazione e caratteristiche del pezzo, il materiale della cinghia del trasportatore può essere gomma, plastica, metallo, ecc. Ad esempio, nell'industria elettronica ed elettrica, poiché il pezzo è generalmente leggero e ha requisiti elevati per la qualità della superficie e le cinture di trasportatore di gomma antiame-stat Mentre in settori come la produzione automobilistica, a causa del pezzo pesante, le cinture di trasporto in metallo o i metodi di trasporto a catena possono essere utilizzati per garantire che possano resistere a grandi carichi.

Poiché la fonte di alimentazione del meccanismo di trasporto automatizzato, il motore converte la rotazione ad alta velocità del motore in un'uscita a bassa velocità e ad alta torque adatta per la velocità di trasporto attraverso il riduttore per guidare le parti di trasmissione come la cinghia del trasportatore o la catena. Al fine di ottenere un controllo di trasporto preciso, il motore di solito utilizza un motore di regolazione della velocità di frequenza variabile o un motore servo. Il motore di regolazione della velocità di frequenza variabile può modificare la velocità del motore regolando la frequenza di alimentazione, realizzando così la regolazione in coda della velocità di trasporto; Il motore servo ha una maggiore precisione di controllo e una velocità di risposta e può realizzare un controllo preciso della posizione e un controllo della velocità. In alcune occasioni con requisiti di precisione di trasporto estremamente elevati, come la saldatura di chip a semiconduttori, è stato ampiamente utilizzato il meccanismo di trasporto guidato dal servo motore.

La funzione del meccanismo di posizionamento è quella di posizionare accuratamente il pezzo sotto l'elettrodo di saldatura dopo che è stato trasmesso in posizione di saldatura per garantire l'accuratezza della posizione di saldatura. I metodi di posizionamento comuni includono posizionamento meccanico, posizionamento pneumatico e posizionamento visivo. Il posizionamento meccanico utilizza strutture meccaniche come pin di posizionamento e blocchi di posizionamento per posizionare il pezzo. Questo metodo ha una struttura semplice e una precisione di posizionamento elevato, ma ha requisiti rigorosi sull'accuratezza della forma e delle dimensioni del pezzo e il dispositivo di posizionamento deve essere riadatto quando si sostituisce i pezzi di diverse specifiche. Il posizionamento pneumatico utilizza cilindri per guidare elementi di posizionamento per posizionare il pezzo. Ha i vantaggi della velocità di posizionamento rapida e della facile regolazione ed è adatto per alcune occasioni con requisiti di velocità di posizionamento elevato. Il posizionamento visivo è una tecnologia di posizionamento avanzata che si è sviluppata rapidamente negli ultimi anni. Raccoglie le informazioni sull'immagine del pezzo attraverso una fotocamera, utilizza algoritmi di elaborazione delle immagini per identificare e analizzare la posizione e la postura del pezzo, quindi guida il meccanismo di posizionamento attraverso il sistema di controllo per regolare accuratamente il pezzo. Il posizionamento visivo presenta i vantaggi dell'accuratezza del posizionamento elevato e della forte adattabilità. Può posizionare rapidamente e accuratamente i pezzi di varie forme e dimensioni. È particolarmente adatto per alcuni pezzi di lavoro a forma di complessa o occasioni di saldatura con requisiti di precisione di posizionamento estremamente elevati.

Al fine di garantire il funzionamento efficiente del meccanismo di trasporto e posizionamento automatizzato, è anche necessario controllarlo e monitorarlo accuratamente. Il sistema di controllo funziona in combinazione con il sistema di alimentazione di saldatura, il sistema di pressione degli elettrodi, ecc. Per ottenere il controllo automatizzato dell'intero processo di saldatura. Ad esempio, dopo che il pezzo è stato trasportato in posizione di saldatura, il sistema di controllo innesca il meccanismo di posizionamento per posizionare il pezzo. Dopo il completamento del posizionamento, il sistema di controllo controlla l'elettrodo per scendere e applicare la pressione e avvia l'alimentazione di saldatura per la saldatura. Dopo che la saldatura è stata completata, il sistema di controllo controlla l'elettrodo per aumentare, quindi guida il meccanismo di trasporto automatizzato per trasportare il pezzo saldato e trasporta il pezzo successivo da saldare alla posizione di saldatura e così via, per ottenere una produzione di saldatura automatica efficiente.

IV. Vantaggi delle prestazioni

4.1 Saldatura ad alta precisione

Nel settore manifatturiero, per molti prodotti, l'accuratezza della saldatura è direttamente correlata alle prestazioni e alla qualità del prodotto. Con la sua tecnologia avanzata e la struttura precisa, la saldatura automatica spot ha dimostrato prestazioni eccellenti nella saldatura ad alta precisione.

La sua alta precisione è prima a causa del preciso sistema di controllo. La saldatura automatica spot è dotata di sensori avanzati in grado di monitorare i parametri chiave come corrente, tensione, pressione e temperatura durante il processo di saldatura in tempo reale. Questi sensori alimentano rapidamente i dati raccolti nel sistema di controllo e il sistema di controllo regola accuratamente il processo di saldatura attraverso algoritmi di controllo intelligenti in base ai parametri del processo di saldatura preimpostati. Ad esempio, durante il processo di saldatura, se l'attuale sensore rileva una leggera fluttuazione della corrente, il sistema di controllo regolerà immediatamente l'uscita dell'alimentazione di saldatura per ripristinare la corrente al valore impostato, garantendo così la stabilità e la coerenza del processo di saldatura e garantendo la qualità e l'accuratezza dimensionale della saldatura.

Il design preciso dell'elettrodo e del sistema di pressione fornisce anche una forte garanzia per la saldatura ad alta precisione. L'elettrodo è realizzato con materiali di alta qualità e tecnologia di elaborazione precisa e la sua precisione di forma e dimensione può soddisfare i requisiti di saldatura ad alta precisione. Allo stesso tempo, il sistema di pressione può controllare accuratamente la pressione applicata dall'elettrodo al pezzo e la stabilità e l'accuratezza della pressione influiscono direttamente sulla qualità della formazione di saldatura. Quando si salda alcune parti minuscole con requisiti di precisione estremamente elevati, come la saldatura dei perni nei chip elettronici, la saldatura automatica a spot può controllare accuratamente la pressione dell'elettrodo per garantire un buon contatto tra il pin e il substrato durante la saldatura, formando così saldature di alta qualità ed evitando problemi come la saldatura a freddo e i cortometraggi.

La capacità di posizionamento ad alta precisione del meccanismo di trasporto e posizionamento automatizzato è uno dei fattori chiave per raggiungere la saldatura ad alta precisione. Questi meccanismi possono trasmettere accuratamente il pezzo alla posizione di saldatura e mantenere la postura stabile del pezzo durante il processo di saldatura. Ad esempio, nella produzione di parti automobilistiche, per la saldatura di alcune parti a forma di complessa, il meccanismo di trasporto e posizionamento automatizzato può posizionare accuratamente le parti nell'elettrodo di saldatura in base al programma preimpostata e l'accuratezza del posizionamento può raggiungere ± 0,01 mm mm, garantendo l'accuratezza della posizione di welding, assicurando quindi la coerenza e l'affidabilità della dipendenza dalla sventura.

4.2 Produzione ad alta efficienza

Le caratteristiche di produzione ad alta efficienza della saldatrice automatica sono un motivo importante per la sua diffusa applicazione nella produzione moderna. La saldatura a punti manuali tradizionale si basa sull'esperienza e sulla competenza del saldatore, è lenta e inclini alla fatica, con conseguente efficienza di produzione instabile. La saldatura automatica a spot può migliorare notevolmente la velocità di saldatura e l'efficienza della produzione attraverso la progettazione automatica del processo e il meccanismo di risposta rapida.

Dal punto di vista del ciclo di saldatura, il processo di saldatura della saldatura automatica può essere altamente automatizzato e veloce. Assumendo la saldatura a punti comune di corpi automobilistici come esempio, la saldatura automatica spot può completare un'operazione di saldatura a punti in pochi secondi e può funzionare continuamente. Al contrario, la saldatura a punti manuali non solo richiede molto tempo per un singolo punto di saldatura, ma richiede anche che i saldatori si muovano frequentemente tra diversi punti di saldatura, il che riduce notevolmente l'efficienza della produzione. La saldatura automatica a spot può trasportare rapidamente il pezzo in posizione di saldatura attraverso il meccanismo di trasporto e posizionamento automatizzato. Dopo il completamento della saldatura, il prodotto finito può essere rimosso rapidamente e inviato al pezzo successivo da saldare. L'intero processo viene eseguito in una volta, con quasi nessun tempo di pausa, il che accorcia notevolmente il ciclo di produzione.

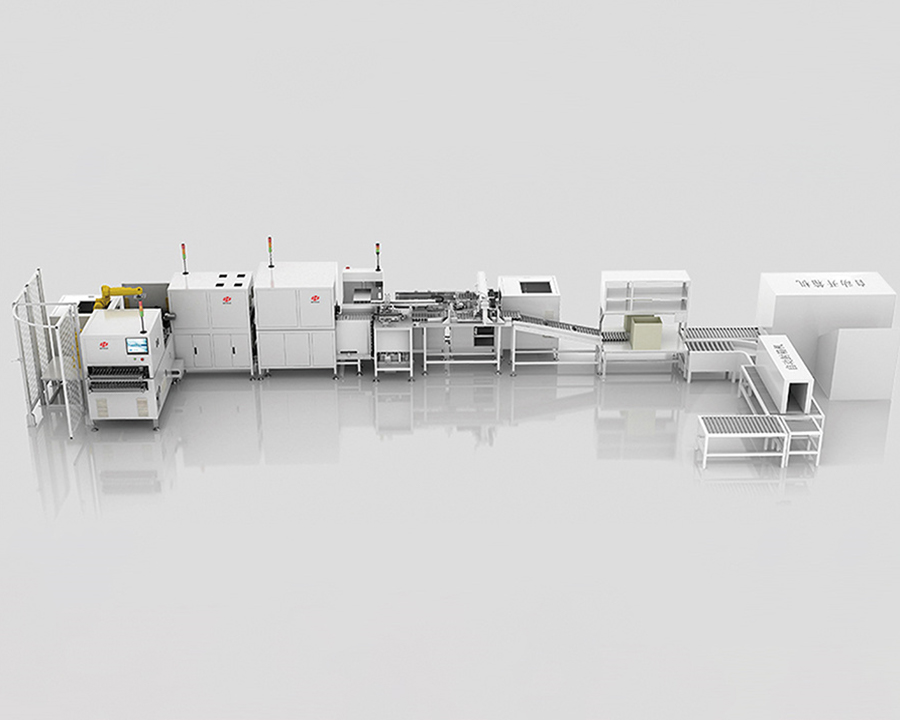

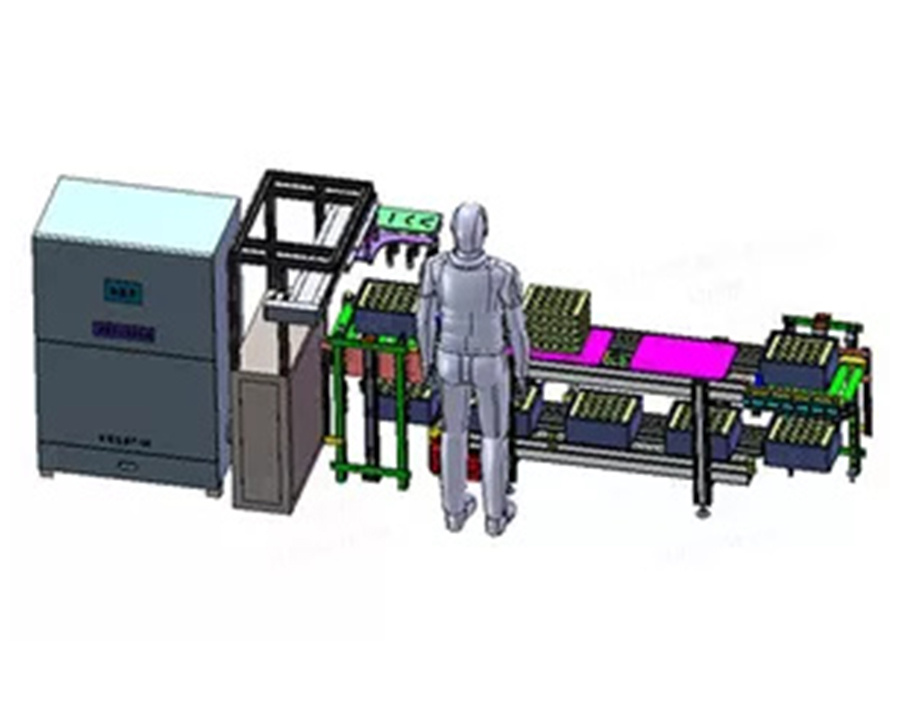

La saldatura automatica a spot può realizzare la saldatura simultanea di più stazioni, migliorando ulteriormente l'efficienza della produzione. Alcune linee di produzione di saldatura automatica su larga scala sono dotate di più stazioni di saldatura, ognuna delle quali può saldare diverse parti del pezzo contemporaneamente. Questo metodo di funzionamento parallelo può completare più attività di saldatura allo stesso tempo. Nella produzione di moduli della batteria, la saldatura a spot automatica multi-stazione può individuare contemporaneamente più punti di collegamento della cella della batteria. Rispetto al metodo di saldatura di un singolo punto di saldatura in sequenza, l'efficienza di produzione può essere aumentata più volte.

La saldatura automatica a spot può anche connettersi perfettamente con altre attrezzature automatizzate e linee di produzione per ottenere la piena automazione del processo di produzione. Ad esempio, nella produzione di prodotti elettronici, le macchine per saldatura a punti automatici possono formare una linea di produzione automatizzata completa con alimentatori automatici, attrezzature di test, attrezzature per l'imballaggio, ecc. Dal trasporto di materie prime, la lavorazione della saldatura al test e l'imballaggio dei prodotti finiti, l'intero processo non richiede un intervento umano e può correre 24 ore al giorno, migliorando notevolmente l'efficienza della produzione.

4.3 Qualità di saldatura stabile

La qualità della saldatura stabile è uno dei vantaggi fondamentali delle macchine per saldatura automatica a spot e una garanzia chiave per la ricerca della coerenza del prodotto e dell'affidabilità nel settore manifatturiero. Durante la saldatura a punti manuali, la qualità della saldatura è facilmente influenzata da una varietà di fattori umani come l'umore del saldatore, il livello di abilità e lo stato di lavoro, con conseguente qualità irregolare delle saldature. La saldatura automatica a spot può garantire una qualità altamente costante di ciascuna saldatura attraverso un controllo preciso dei parametri e prestazioni di lavoro stabili.

Il sistema di alimentazione di saldatura della saldatura automatica a spot può fornire una produzione di corrente stabile, che è la base per garantire una qualità di saldatura stabile. Che si tratti di alimentazione CA di frequenza industriale, alimentazione inverter a media frequenza o alimentazione di accumulo di energia del condensatore, sono stati attentamente progettati e ottimizzati per mantenere la stabilità corrente in diverse condizioni di saldatura. La corrente stabile significa che il calore generato durante ciascuna saldatura è sostanzialmente lo stesso, in modo che le dimensioni e la forma della pepita di saldatura rimangono coerenti, garantendo la forza e l'affidabilità della saldatura.

Il sistema di controllo svolge un ruolo importante nel mantenere una qualità di saldatura stabile. Può monitorare e regolare vari parametri nel processo di saldatura in tempo reale e correggerli automaticamente immediatamente una volta che i parametri si discostano dai valori preimpostati. Ad esempio, quando viene rilevato che lo stato superficiale del pezzo cambia e la resistenza di contatto aumenta, il sistema di controllo aumenterà automaticamente la corrente di saldatura o estenderà i tempi di saldatura per garantire il normale progresso del processo di saldatura e la qualità della saldatura.

La stabilità dell'elettrodo e del sistema di pressione è anche un fattore importante per garantire la qualità della saldatura. La resistenza all'usura e la buona conduttività elettrica e termica dell'elettrodo possono mantenere prestazioni stabili durante la saldatura a lungo termine e ridurre il degrado della qualità della saldatura causata dall'usura dell'elettrodo. Il sistema di pressione può controllare accuratamente la pressione dell'elettrodo sul pezzo per garantire che la tenuta di contatto tra i pezzi sia coerente durante ogni saldatura, garantendo così la qualità della saldatura. La manutenzione regolare e la sostituzione degli elettrodi, nonché la calibrazione e il debug del sistema di pressione, possono migliorare ulteriormente la stabilità e l'affidabilità della qualità della saldatura.

4.4 Ridurre l'intensità del lavoro e i costi del lavoro

Nelle operazioni di saldatura manuale tradizionali, i saldatori devono mantenere una posizione fissa per lungo tempo e tenere la pistola di saldatura per le operazioni ripetute, che è estremamente ad alta intensità di lavoro. Il lavoro a lungo termine può facilmente portare alla fatica del saldatore e aumentare il rischio di incidenti industriali. L'emergere di macchine per saldatura a spot automatiche ha notevolmente migliorato questa situazione. Il processo operativo automatizzato della saldatura automatica a spot consente ai lavoratori di monitorare l'attrezzatura, impostare i parametri e caricare e scaricare materiali senza partecipare direttamente al processo di saldatura, che riduce notevolmente l'intensità del lavoro. I lavoratori possono essere liberati dal lavoro fisico pesante e dedicare più energia a più lavori tecnici come la manutenzione delle attrezzature e l'ispezione della qualità.

Dal punto di vista dei costi di manodopera, le macchine per saldatura a spot automatiche possono ridurre significativamente i costi di manodopera delle imprese. Una linea di produzione dotata di macchine per saldatura automatica a spot richiede molti meno operatori rispetto alle tradizionali linee di produzione di saldatura manuale. Prendendo come esempio la produzione automobilistica, dopo aver adottato la linea di produzione automatica di saldatura a punti, le attività di saldatura che inizialmente richiedevano dozzine di saldatori per completare ora richiedono solo pochi lavoratori qualificati per gestire e monitorare l'attrezzatura. Inoltre, il funzionamento della saldatura automatica a spot è relativamente semplice e i requisiti di competenza per i lavoratori sono relativamente bassi. Le imprese non hanno bisogno di spendere molto tempo e denaro per una formazione professionale a lungo termine per i lavoratori, il che riduce ulteriormente le spese dei costi del lavoro. Inoltre, la capacità di produzione efficiente della saldatura automatica a spot consente alle aziende di completare più attività di produzione nello stesso tempo, migliorare l'efficienza della produzione e ridurre i costi di lavoro assegnati a un unico prodotto, migliorando così i benefici economici e la competitività del mercato dell'impresa.

V. Campi di applicazione

5.1 Industria manifatturiera automobilistica

L'industria manifatturiera automobilistica è uno dei campi più ampiamente applicati delle macchine per saldatura automatica. Il corpo automobilistico è realizzato con un gran numero di piastre metalliche collegate dalla saldatura, con un gran numero di punti di saldatura e i requisiti per la qualità della saldatura e l'efficienza di produzione sono estremamente elevati. La saldatura automatica a spot è diventata un'attrezzatura chiave per la produzione di corpi automobilistici con alta precisione, alta efficienza e qualità di saldatura stabile.

Nel processo di stampare la saldatura del corpo automobilistico, la saldatura automatica a spot può saldare in modo rapido e accurato parti di timbratura di diverse forme e dimensioni insieme per formare la struttura scheletrica del corpo. Ad esempio, nella saldatura di porte di auto, tetti, pannelli a pavimento e altre parti, la saldatura automatica a spot può posizionare accuratamente le parti di stampaggio in posizione di saldatura attraverso il meccanismo di trasporto e posizionamento automatizzato, quindi utilizzare la tecnologia di saldatura simultanea multi-stazione per completare la saldatura di un gran numero di saldature in breve tempo, migliorando notevolmente l'efficienza della produzione. Inoltre, la saldatura automatica a spot può controllare accuratamente i parametri di saldatura per garantire la coerenza della qualità di ciascuna saldatura, garantendo la resistenza e la sicurezza della struttura del corpo.

Nella saldatura del telaio automobilistico, la saldatura automatica spot svolge anche un ruolo importante. I componenti del telaio di solito portano carichi grandi e hanno requisiti più rigorosi sulla qualità della saldatura. La saldatura automatica a spot può fornire una produzione stabile ad alta corrente e ottenere una saldatura di alta qualità di piastre più spesse adottando sistemi di alimentazione di saldatura avanzati come l'alimentazione inverter a media frequenza o l'alimentazione di energia di energia dei condensatori. Allo stesso tempo, il suo elettrodo e il sistema di pressione ad alta precisione possono garantire che le dimensioni e la forma della pepita di saldatura della saldatura soddisfino i requisiti di progettazione, garantendo la resistenza alla connessione e l'affidabilità dei componenti del telaio.

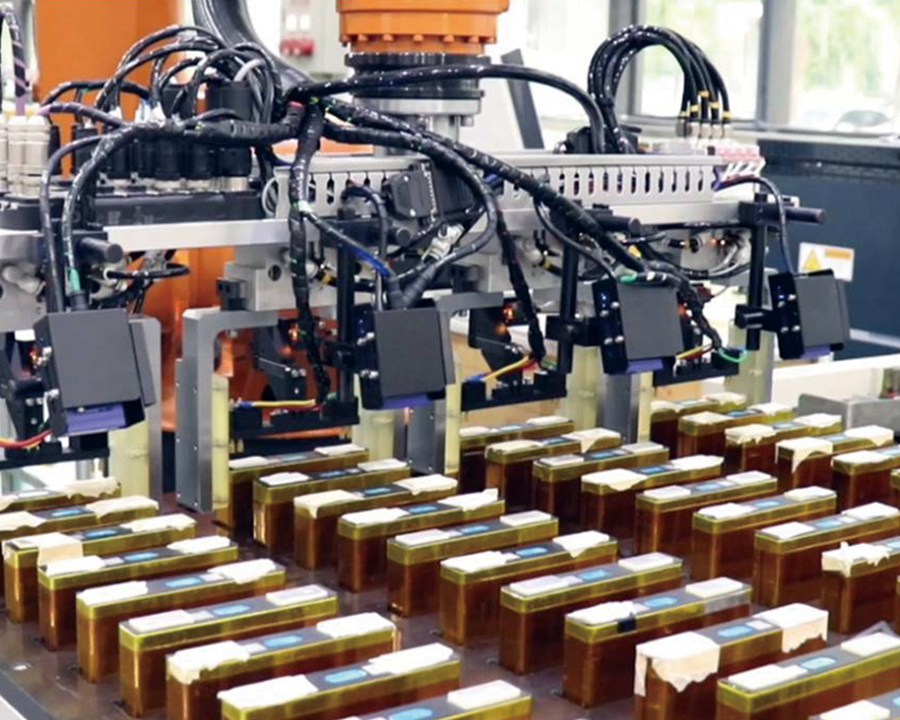

Con il rapido sviluppo di nuovi veicoli energetici, anche le macchine per saldatura a punti automatici sono stati ampiamente utilizzati nel campo della produzione di batterie di alimentazione. Il modulo batteria di alimentazione è composto da più celle della batteria collegate mediante saldatura, che richiede una precisione e affidabilità di saldatura estremamente elevate. Le saldature automatiche a spot possono utilizzare tecnologie di saldatura avanzate come la saldatura a punti laser per ottenere una saldatura ad alta precisione delle linguette delle celle della batteria, evitare cortocircuiti a batteria e una resistenza di contatto eccessiva causata da una scarsa saldatura e garantire le prestazioni e la sicurezza delle batterie di potenza.

5.2 Industria elettronica ed elettrica

I prodotti dell'industria elettronica ed elettrica sono caratterizzati da piccole dimensioni, alta precisione e elevata integrazione e i requisiti per la precisione e l'affidabilità del processo di saldatura sono estremamente impegnativi. Con i suoi vantaggi unici, le macchine per saldatura automatica occupano una posizione importante nella produzione di saldatura dell'industria elettronica ed elettrica.

Nella saldatura di componenti elettronici, come resistori, condensatori, patatine, ecc. E circuiti, le macchine per saldatura automatica possono utilizzare la saldatura a punti laser o la tecnologia di saldatura a punti di resistenza di precisione. La saldatura a punti laser presenta i vantaggi dell'energia concentrata e della piccola zona colpita dal calore e può ottenere la saldatura ad alta precisione di piccoli giunti di saldatura senza danneggiare i componenti circostanti. Ad esempio, nel processo di saldatura dei trucioli di telefonia mobile, la saldatura a punti laser può collegare accuratamente i pin di chip con i cuscinetti sul circuito e il diametro del giunto di saldatura può essere controllato a decine di micron o anche più piccoli, garantendo il normale funzionamento del chip e la stabilità della trasmissione del segnale. La saldatura a punti di resistenza di precisione è adatta alla saldatura alcuni componenti elettronici che richiedono un'elevata resistenza all'articolazione della saldatura. Controllando accuratamente la corrente di saldatura, la pressione del tempo e dell'elettrodo, è possibile formare giunti di saldatura di alta qualità per garantire una connessione affidabile tra componenti e circuiti.

Nella saldatura del gruppo di prodotti elettrici, come la saldatura dei gusci esterni di frigoriferi, condizionatori d'aria, lavatrici, ecc. Attraverso il meccanismo di trasporto e posizionamento automatizzato, i vari componenti del guscio elettrico possono essere convocati accuratamente in posizione di saldatura e quindi la saldatura automatica a spot può essere utilizzata per la saldatura rapida. La capacità produttiva ad alta efficienza della saldatura automatica a spot può soddisfare le esigenze della produzione su larga scala di prodotti elettrici e la qualità della saldatura stabile garantisce anche l'aspetto e la resistenza strutturale del prodotto.

Inoltre, in alcune speciali esigenze di saldatura nell'industria elettronica ed elettrica, come la saldatura di materiali diversi e la saldatura di circuiti flessibili, la saldatura automatica a spot può anche raggiungere una saldatura di alta qualità adottando processi di saldatura speciali e configurazioni di attrezzature, fornendo un forte supporto per l'innovativa progettazione e produzione di prodotti elettronici ed elettronici.

5.3 campo aerospaziale

Il campo aerospaziale ha raggiunto i requisiti estremi per la qualità e l'affidabilità del prodotto. Come uno dei processi chiave nella produzione di parti aerospaziali, la saldatura pone requisiti estremamente elevati sulle prestazioni e sulla precisione delle attrezzature di saldatura. Le macchine per saldatura a spot automatiche sono state ampiamente utilizzate nel campo aerospaziale a causa della loro alta precisione, alta qualità e alta affidabilità.